Warum ist dies ein spezielles Thema für die industrielle Teilereinigung?

Bipolarplatten bestehen aus 2 Folien (Kathode und Anode), meistens aus unbeschichteten Edelstahllegierungen oder beschichteten Edelstahlträgern, die extrem dünn und sehr empfindlich sind. Das Ausgangsmaterial zur Herstellung metallischer Bipolarplatten wird üblicherweise vom Coil abgewickelt. Das bedeutet, dass bereits auf dem Rohmaterial Verunreinigungen unbekannter Art vorhanden sein können.

Das Material für die Platten wird unter Einsatz spezieller Öle umformt, geschnitten und gestanzt.

Bei diesen Prozessen werden neben der filmischen Verschmutzung auch partikuläre Verunreinigungen entstehen, wie z.B: Flittergrate, Schneidspäne sowie Fasern und allgemeiner Schmutz aus der Luft.

Die Anforderungen an die Sauberkeit sind sehr hoch, denn jeder nicht abgereinigte Partikel kann später zu einer Fehlfunktion in der Funktionsprozess führen.

Darüber hinaus erfolgt die Herstellung solcher Platten bei sehr hoher Produktionsgeschwindigkeit - also die Taktzeit pro Teil spielt hier eine sehr wichtige Rolle. Die Lösungen für die Teilereinigung müssen optimal in diesen Prozess integriert werden.

Wie wichtig ist es, die genaue Herkunft der Schadstoffe zu kennen, die wir entfernen wollen?

Um diese Frage zu beantworten, müssen wir einen der wichtigsten Schritte bei der Herstellung von Bipolarplatten betrachten: Beim sogenannten „Fügen“, werden Anoden- und Kathodenplatte übereinandergelegt und in der Regel mittels Laser verschweißt. Bei diesem Schweißprozess können Verunreinigungen entstehen, die die spätere Funktion der Brennstoffzelle negativ beeinträchtigen.

Eine der möglichen Verunreinigungen, die auf einer solchen Bipolarplatte auftreten können, sind Schmauchspuren, wie sie im Bild zu erkennen sind.

Diese entstehen in der Regel durch, auf der Oberfläche befindliche, Restorganik oder Ölanteile, die beim Schweißvorgang verbrennen. Hier gehen wir, von Ecoclean ein paar Schritte zurück, in die Produktion und schauen uns alle Prozessschritte genau an. Das machen wir, weil es wichtig ist, im Vorfeld zu erkennen, um welche Verschmutzungen es sich handelt. Mit unserer Erfahrung können wir unsere Kunden an dieser Stelle gut beraten, damit sie möglichst Öle einsetzen, welche sich später rückstandsfrei entfernen lassen. Unsere Lösungen betreffen somit nicht nur die Reinigung, sondern wir helfen auch dabei Produktionsprozesse zu verbessern.

Was können wir mit der für Bipolarplatten entwickelten industriellen Teilereinigungstechnologie noch sauber bekommen?

Mit unserer Technologie können wir nicht nur flache Bipolarplatten, sondern auch kubische Bauteile wie etwa Elektronikkomponenten oder auch -gehäuse, also diverse metallische Materialien mit hohen Sauberkeitsanforderungen und kurzen Taktzeiten, reinigen. Dazu gehören auch Bauteile wie Batteriezellbecher, Kühlkörper oder etwa Batterieverbinder (Konnektoren).

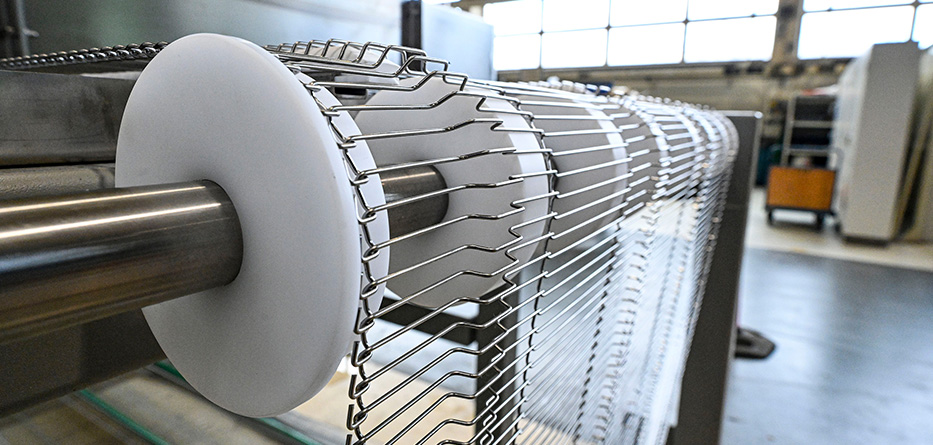

Auch das Reinigen von Kleinteilen, vorgestanzt als Endlosband, können am Stück gereinigt werden. Jeder nicht abgereinigte Partikel kann später zu Problemen führen. Daher sind die Reinigungsanforderungen sehr hoch und eine entsprechende Erfahrung und Expertise erforderlich.

Schauen wir uns an, wie Ecoclean den Fertigungsprozess unterstützen kann, indem wir die Produktion von Bipolarplatten beispielhaft betrachten:

Bipolarplatten für Automotive-Brennstoffzellen werden beispielsweise aus gepresstem Graphitpulver oder Edelstahllegierungen hergestellt. Die Oberflächen dieser Werkstücke sind in der Regel mit verschiedenen Substanzen und Elementen verunreinigt, die während des Herstellungsprozesses entstehen. Inzwischen haben wir eine Menge Erfahrungen hierzu sammeln können. In den folgenden Produktionsschritten zur Herstellung, wird das Coil-Material geformt und geschnitten. Hier verwendete Ölen und Emulsionen verunreinigen die Platten zusätzlich. Auch wie im letzten Post bereits erwähnt, können später beim Fügen der Platten Oxide und Schmauch entstehen.

Es ist überaus wichtig, die Platten vor den dann folgenden Prozessen, wie dem Beschichten etc., zu reinigen. Wir sind in der Lage die geforderte partikuläre Reinheit, Entfettung und Substanzfreiheit zu garantieren. Nur so wird sichergestellt, dass später eine dichte und perfekt beschichtete Bipolarplatte in der Brennstoffzelle ihren Dienst versieht, und die maximale Leistungsausbeute erreicht wird. Wir sind in der Endreinigung, der Oberflächenvorbereitung und -behandlung aktiv. Wir bieten Ihnen sehr effiziente Lösungen an.

Welche Reinigungsverfahren werden angewandt?

Auf dem Markt werden verschiedene Reinigungsverfahren angeboten. Unter Einbeziehung aller Vor- und Nachteile muss jeder Hersteller seine Entscheidungen sorgsam abwägen.

Eine auf dem Markt vorgestellte Lösungen ist zum Beispiel das CO2-Strahlen. Das sehen wir aber sehr kritisch, weil die Bipolarplatten meistens in PEM-Brennstoffzellen eingesetzt werden, um am Ende die CO2-Emissionen zu minimieren. CO2-Strahlen als Reinigungsverfahren einzusetzen ist möglich, aber aus unserer Sicht widersprüchlich, wenn man eigentlich etwas produziert, dass zu einer sauberen Umwelt beitragen soll. Der mitunter hohe CO2-Gas- und Pressluftverbrauch ist zudem ein Kostenfaktor, der vor einer Entscheidung zu bewerten ist.

Wir sehen dieses Verfahren eher als eine Teillösung, gut um z.B. gezielt Schmauchspuren in überschaubarem Umfang zu entfernen. Wir empfehlen nicht den gesamten Reinigungsprozess davon abhängig zu machen.

Andere Lösungen, die Hersteller entweder einzeln oder in Kombination verwenden können.

Mit Dampf, also Heißluftverfahren, haben wir sehr gute Ergebnisse bei der Reinigung von Bipolarplatten erzielt. Es handelt sich um ein schnelles Verfahren, mit hoher Wirksamkeit insbesondere in Bezug auf Flecken- und Substanzfreiheit bei gleichzeitig geringem Flüssigkeitsverbrauch. Richtig angewandt, lässt dieses Verfahren das Öl rückstandsfrei verdampfen. Hier sind die richtigen Temperaturverläufe entscheidend.

Je nach Oberfläche haben wir auch mit unserem sogenannten Hydro-Cleaning-Verfahren gute Ergebnisse erzielt. Dabei verwenden wir Düsen, die das Medium mit einem bestimmten Druck und einer bestimmten Temperatur abstrahlen.

Zur Ergänzung des Reinigungsprozesses setzen wir je nach Verunreinigung und Anforderung weitere Technologien wie Ultraschallreinigung, Druckwechselspülen oder auch Plasmareinigung ein.

Als System für die Reinigung von Bipolarplatten bieten wir neben wasser- oder lösemittelbasierenden Kammeranlagen wie der EcoCwave bzw. EcoCcore oder einer der Reihentauchanlagen der UCM AG, nun auch EcoCbelt der Baureihe GEN-2 an. Hierbei handelt es sich um eine Durchlaufreinigungsanlage, in der alle möglichen Prozessvarianten wie Spritzreinigen, Dampfreinigen, Plasmareinigen, Hydro-Cleaning, CO2-Strahlen und Trocknung bedarfsgerecht je nach Anforderung im Anlagenkonzept realisiert werden können. Das Transportsystem ist für empfindliche Bauteile, wie Elektronikkomponenten, Bipolarplatten, etc. ausgelegt.

Ist es möglich, Bauteile, Verunreinigungen und die Produktionsanforderungen im Voraus zu testen?

In unserem Kompetenzzentrum in Monschau sind wir in der Lage, Tests mit original verschmutzten Bauteilen sehr produktionsnah durchzuführen. Unsere Labore sind unter anderem mit Prüfverfahren wie Oberflächenspannung, Fluoreszenzanalyse und Infrarotspektroskopie ausgestattet. In unseren Anlagen werden nicht nur die Reinigungsprozesse, sondern auch die Taktzeiten getestet.